Effizienzsteigerung am Brennersystem

Verbrennungsluftgebläse

Für eine vollständige Verbrennung ist ein optimales Brennstoff-/Luftgemisch notwendig. Industriekesselanlagen werden jedoch häufig auch im Teillastbetrieb gefahren. Hier werden sowohl die Brennstoff-, als auch die Luftzufuhr reduziert.

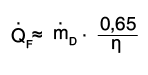

Das Verbrennungsluftgebläse ohne Drehzahlregelung läuft auch in Teillastbereichen bei Nenndrehzahl, da in diesem Fall die der Verbrennung zugeführte Luftmenge rein über das Schließen von Luftklappen gedrosselt wird. Das Gebläse nimmt dabei eine hohe elektrische Leistung auf, die durch die Drosselung nutzlos verpufft. Wird die Luftmenge vorwiegend durch eine Modulation der Drehzahl des Gebläses verändert, so ist die Leistungsaufnahme in Teillastbereichen sehr viel geringer.

Analog zur Reduktion der Leistungsaufnahme verhält sich auch die Geräuschentwicklung. Alle Anlagen, die häufig und lange in Teillastbereichen betrieben werden, sollten mit drehzahlgeregelten Gebläsen ausgerüstet werden.

Bei einem Brennerlastprofil mit mittlerer Auslastung lassen sich so bereits rund 40 % der elektrischen Energie einsparen. Das macht in der Regel einen 4-stelligen Eurobetrag im Jahr Einsparung aus, wodurch sich ein drehzahlgeregelter Brenner meist innerhalb eines Jahres amortisiert.

|

Beispiel: |

|

|

Kesselleistung |

10 t/h |

|

Brennergebläse |

22 kW |

|

Stromeinsparung |

etwa 48 000 kWh/a (42 %) |

|

Kosteneinsparung |

etwa 6 720 €/a (bei Strompreis 0,14 €/kWh) |

Energieeinsparung durch drehzahlgeregeltes Brennergebläse

Luftüberschuss

Das Ideal in der Verbrennungstechnik ist die stöchiometrische Verbrennung. Das ist der Fall, wenn alle Brennstoff-Moleküle vollständig mit dem Luftsauerstoff reagieren, ohne dass unverbrannter Brennstoff oder Sauerstoff übrig bleibt.

Wird während des Verbrennungsprozesses zu wenig Luftsauerstoff zugeführt so kann nur eine unvollständige Verbrennungsreaktion stattfinden. Die negative Folge wäre die Entstehung von Kohlenmonoxid, einem hochgiftigen Gas. Wird die Luftmenge zu stark erhöht, haben bereits alle Brennstoffmoleküle mit den Sauerstoffmolekülen reagiert. Die restlichen Sauerstoffmoleküle bilden einen nicht benötigten Überschuss. Da als Verbrennungsluft üblicherweise die kalte Umgebungsluft verwendet wird, wird mit einem unnötig hohen Luftüberschuss also lediglich diese kalte Verbrennungsluft aufgeheizt, die gemeinsam mit den Rauchgasen in die Atmosphäre abgegeben wird.

Eine optimale Verbrennungslufteinstellung ist also wichtig für die Effizienz und den sicheren, schadstoffarmen Betrieb. Bedingt durch Luftdruck, Lufttemperatur und Luftfeuchteschwankungen auf der einen Seite und Schwankungen der Brennstoffqualität, welche in Deutschland in den nächsten Jahren durch die weitere Liberalisierung des Gasmarktes weiter zunehmen werden, auf der anderen Seite muss im Vergleich zum theoretischen Optimum als Sicherheit ein gewisser Luftüberschuss eingestellt werden. Die Entstehung von giftigem und explosionsfähigem Kohlenmonoxid muss schließlich unter allen Umständen verhindert werden. Diese Einstellungen werden im Normalfall bei der Inbetriebnahme der Kesselanlage und während der viertel- oder halbjährlichen Wartungsarbeiten vorgenommen und überprüft.

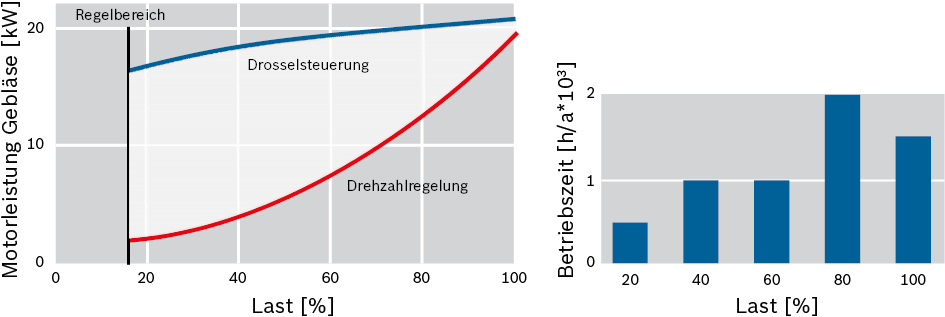

O2- und CO- Regelung am Dampfkessel (vereinfachte Darstellung)

|

|

Regelung |

|

|

O2-Messsonde |

|

|

CO-Messsonde |

|

|

Dampf |

|

|

Rauchgas |

Um die Anlagen auch bei wechselnden Bedingungen näher an dem optimalen Betriebspunkt betreiben zu können sind kontinuierliche Mess- und Regeleinrichtungen notwendig. Eine O2-Regelung besteht im Wesentlichen aus einer im Abgasstrom installierten Sauerstoffmesssonde nebst Regelgerät. Diese erfasst dabei kontinuierlich den Restsauerstoffgehalt im Abgas und gibt das Signal an die Brennersteuerung weiter, welche die erforderliche Luftmenge nachjustiert.

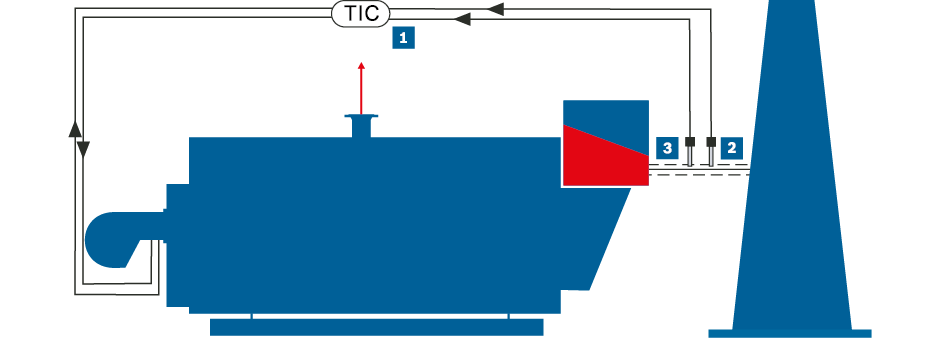

Seit einigen Jahren sind Kombinationselektroden (O2 und CO) verfügbar. In Kombination mit einer CO-Messung kann der Luftüberschuss λ noch besser an die CO-Grenze gelegt werden. Mit dem Einsatz einer O2- und CO-Regelung des Luftüberschusses kann der üblicherweise bei Volllast eingestellte Luftüberschuss von 3 ... 4 Vol.-% Sauerstoff im Abgas auf 0,5 ... 1,0 Vol.-% Sauerstoff reduziert werden. Bei gleicher Abgastemperatur entspricht dies einer Verringerung des Abgasverlustes um etwa 1 Prozentpunkt. Beim Brennstoff Öl ist eine CO-Regelung nicht einsetzbar.

Restsauerstoffgehalt und Luftüberschuss bei der O2- und CO-Regelung über der Brennerlast

|

|

Ohne Regelung |

|

|

Mit O2-Regelung |

|

|

Mit CO-Regelung |

Leistungsanpassung

In Bestandsanlagen, aber gelegentlich auch in Neuanlagen ist eine viel zu große Kesselleistung im Verhältnis zur tatsächlich benötigten Dampfleistung vorhanden.

Die Ursachen hierfür sind häufig:

- Verringerung des Bedarfs bei bestehenden Anlagen, z. B. durch den Wegfall von Verbrauchern oder der nachträglichen Nutzung vorhandener Wärmerückgewinnungspotentiale

- Überdimensionierung in der Planung bei Neuanlagen, z. B. durch falsche Bewertung der Gleichzeitigkeitsfaktoren der Verbraucher, Berücksichtigung allzu üppiger Leistungsreserven oder ein noch nicht realisierter, bereits berücksichtigter Ausbau der Verbraucher

Die Folge ist eine in Bezug auf die Kesselleistung zu geringe Dampfabnahme und somit eine hohe Anzahl von Brennerein- und -ausschaltungen. Dadurch werden Vorlüftverluste und auch Temperaturwechselspannungen verursacht, die insbesondere bei langen Vorlüftzeiten extrem sein können.

Um eine zu große Kesselleistung auszugleichen, können folgende Maßnahmen getroffen werden:

- Einbau von Schwachlaststeuerungen, die das sofortige Hochregeln nach dem Brennerstart zeitlich verzögern

- Einsatz von Leistungsreglern, die ermöglichen, den Brenner zeitlich unbegrenzt in der Kleinlaststufe festzuhalten

- Einsatz von Brennern mit hohem Regelbereich

- Anpassung der Brennerleistung an die tatsächlichen Anforderungen. Dies bedingt dann eine entsprechende Brennermodifikation oder auch den Anbau eines Brenners mit kleinerem Leistungsbereich

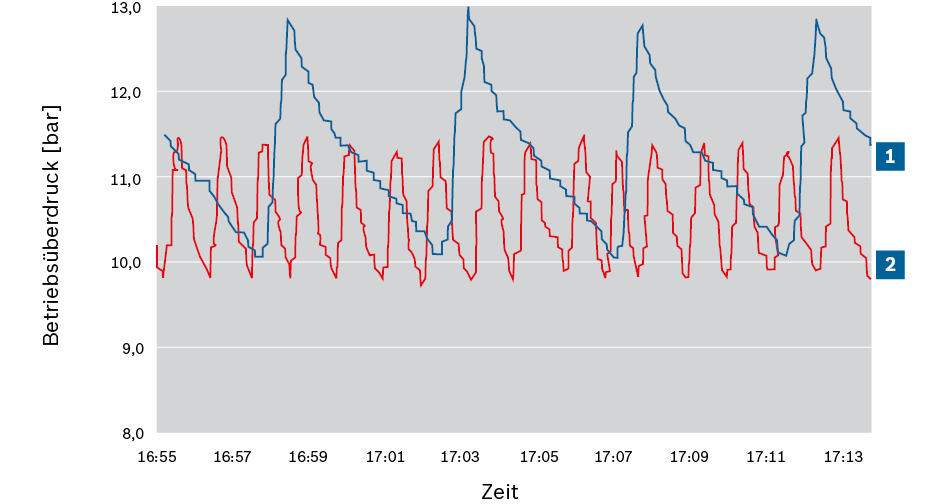

Druckverlauf vor und nach der Anpassung der Brennerleistung

|

|

Druckverlauf vor der Anpassung |

|

|

Druckverlauf nach der Anpassung |

Vorlüften

Vor jedem Brennerstart ist sicherzustellen, dass sich in den Rauchgaswegen keine zündfähigen Gemische befinden. In der Praxis wird dies durch das Vorlüften erreicht. Bevor der Brenner die Flamme zündet, läuft das Verbrennungsluftgebläse an und presst kalte Umgebungsluft durch die noch auf Siedetemperatur heißen Rauchgaswege. Die kalte Luft erwärmt sich dabei und entzieht dem Kessel Wärme. Vorgeschrieben ist ein ausreichender Luftwechsel, was besonders bei häufigen Brennerstarts einen nicht unerheblichen Energieverlust darstellen kann.

Die Vorlüftzeit ist in der Regel so zu dimensionieren, dass ein 2 ... 3-facher Luftwechsel, bezogen auf das gesamte Abgassystem, stattfindet. Die Auslegung ist dabei mit der technischen Überwachungsbehörde abzustimmen. Neben der schlechten Wirtschaftlichkeit von häufigen Brennerstarts gehen diese auch zu Lasten der Lebensdauer. Es sind im Idealfall 1 ... 2 Brennereinschaltzyklen je Stunde anzustreben. Bei mehr als 4 Brennereinschaltzyklen je Stunde sollten Maßnahmen zur Verringerung der Brennereinschaltzyklen wie z. B. eine Leistungsanpassung des Brenners getroffen werden.