Ausrüstung und Regelung

Die Mindestanforderungen an den Betrieb und die sicherheitstechnische Ausrüstung von Dampfkesseln sind in der DIN EN 12953-6 geregelt. Dazu zählen die Erstabsperrarmaturen an den Leitungen, die Sicherheitseinrichtungen gegen Drucküberschreitung und Wassermangel, die Einrichtungen für die Beheizung und alle für den Betrieb und die Regelung notwendigen Armaturen und Messeinrichtungen. Alle diese Ausrüstungseinrichtungen benötigen eine Zulassung gemäß Druckgeräterichtlinie.

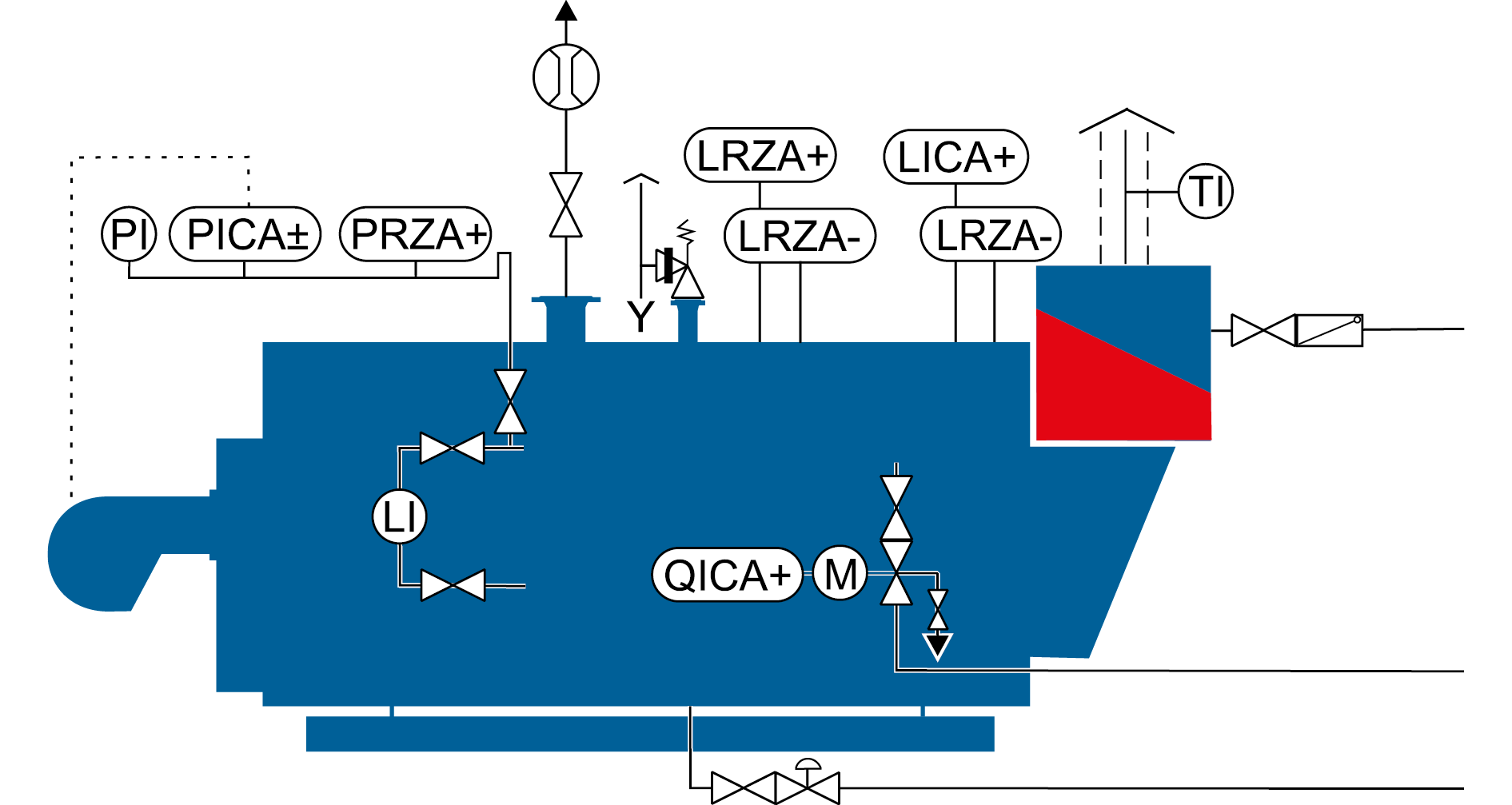

Ausrüstung eines Dampfkessels

Die Ausrüstung eines Dampfkessels beinhaltet hauptsächlich folgende Komponenten:

- Dampfentnahmeabsperrarmatur mit Dampfmengenmessung

- Sicherheitsventil (Überdruckabsicherung)

- Speisewasserabsperrarmatur mit Rückschlagarmatur

- Manometer-Manostatbalken mit Absperrarmatur, Druckbegrenzer (PRZA+), Druckmessumformer (PICA±) und Manometer (PI)

- Direkte Niveauanzeigeeinrichtung mit Absperrarmaturen

- Niveaumesseinrichtung mit Schutzrohr 1 mit Niveaubegrenzer Niedrigwasser 1 (LRZA-) und Niveaumessumformer (LICA+)

- Niveaumesseinrichtung mit Schutzrohr 2 mit Niveaubegrenzer Niedrigwasser 2 (LRZA-) und Niveaubegrenzer Hochwasser (LRZA+)

- Leitfähigkeitsmesseinrichtung (QICA+)

- Absalzregelarmatur mit Absperrarmatur

- Wasserprobenentnahmearmatur

- Abschlammschnellschlussarmatur mit Absperrarmatur

- Abgastemperaturanzeige (TI)

Für die Betriebsoptimierung und ein mögliches Energiemanagement sind darüber hinaus mögliche Zusatzkomponenten wie Messeinrichtungen für die Brennstoff-, die Dampf-, die Speisewassermenge und die Abgastemperatur nötig.

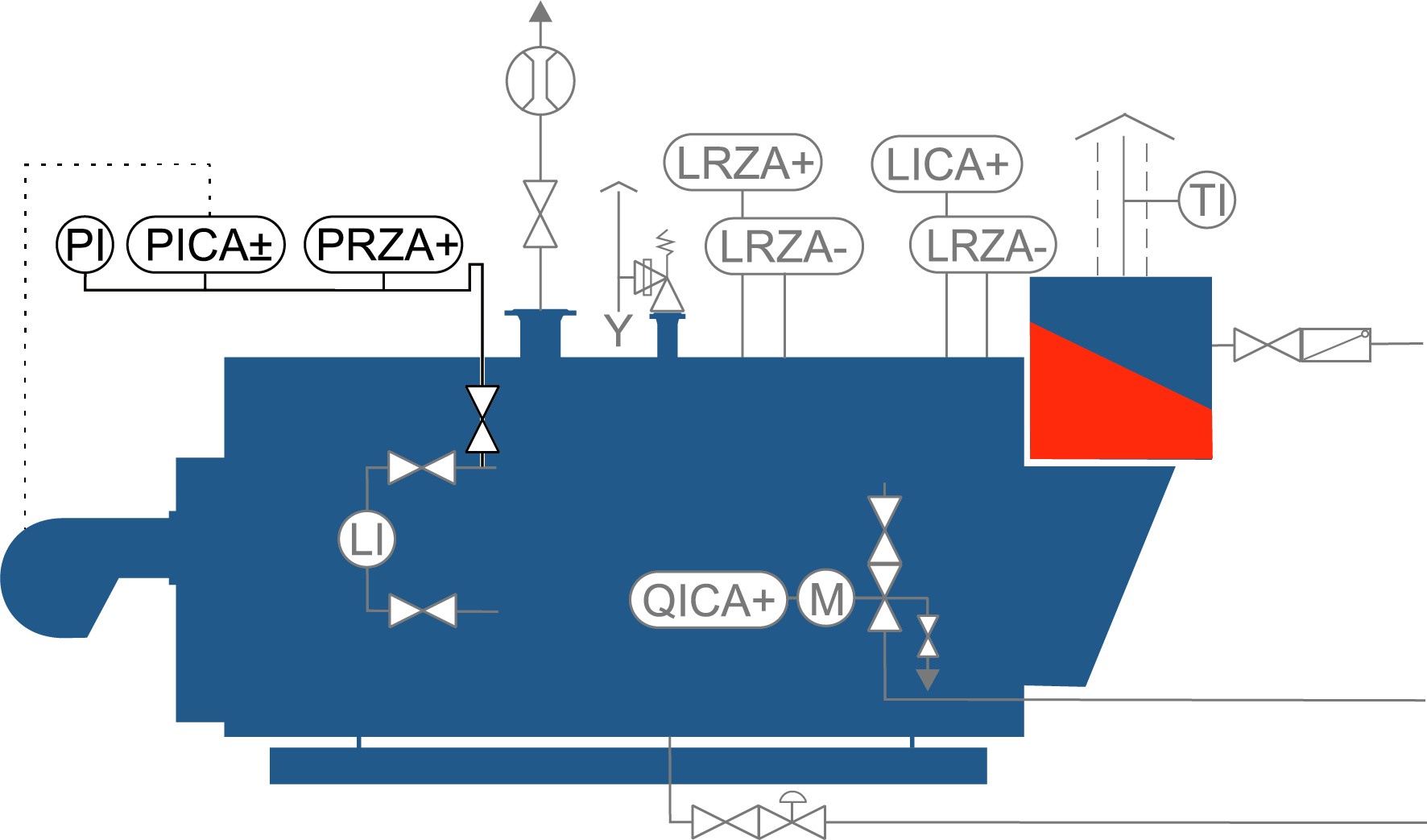

Leistungsregelung

Die Dampfleistungsregelung von Kesseln erfolgt generell über den im Kessel vorhandenen Druck. Der Kesseldruck dient dabei als Ersatzgröße für die Dampfmenge. Wird durch die Verbraucher mehr Dampf benötigt, sinkt der Druck im Kessel und die Leistungsregelung erhöht die Wärmezufuhr bzw. die Feuerungsleistung des Brenners. Grundsätzlich ist dabei zu beachten, dass das Brenner-/Kesselsystem ein träge reagierendes System ist. Alle Regelgeräte und Stellglieder, die mit diesem System verbunden sind, werden auf dieses Verhalten abgestimmt. Auf keinen Fall sollte versucht werden, den Druck an den Verbrauchern über Maßnahmen am Kessel zu regeln, da dies zu Regelungsschwingungen und unnötigen Belastungen und Störungen am Kessel führen kann. Bei gleichmäßiger Leistungsabnahme, richtig eingestellter Regelung und stufenlosem Brenner stellt sich eine für die gerade benötigte Dampfentnahme notwendige Feuerungsleistung am Brenner ein und der Kesseldruck wird innerhalb vertretbarer Grenzen mit einer Abweichung von ± 10 % vom eingestellten Sollwert konstant gehalten.

Am Manometer (PI) kann der im Kessel herrschende Druck direkt abgelesen werden. Mit dem Druckmessumformer (PICA+) wird der Kesseldruck gemessen und in ein elektrisches Normsignal (4 ... 20 mA) umgewandelt. Dieses Signal wird in der Kesselsteuerung verarbeitet und abhängig von der gewählten Regelungsart ausgewertet. Über einstellbare Schaltpunkte und Sollwerte wird der Brenner angesteuert. Die Brennerregelung übernimmt dabei die Einstellung des richtigen Brennstoff-Luft-Verhältnisses.

Druckgesteuerte Leistungsregelung eines Dampfkessels

|

PI |

Manometer |

|

PICA± |

Druckmessumformer |

|

PRZA+ |

Druckbegrenzer |

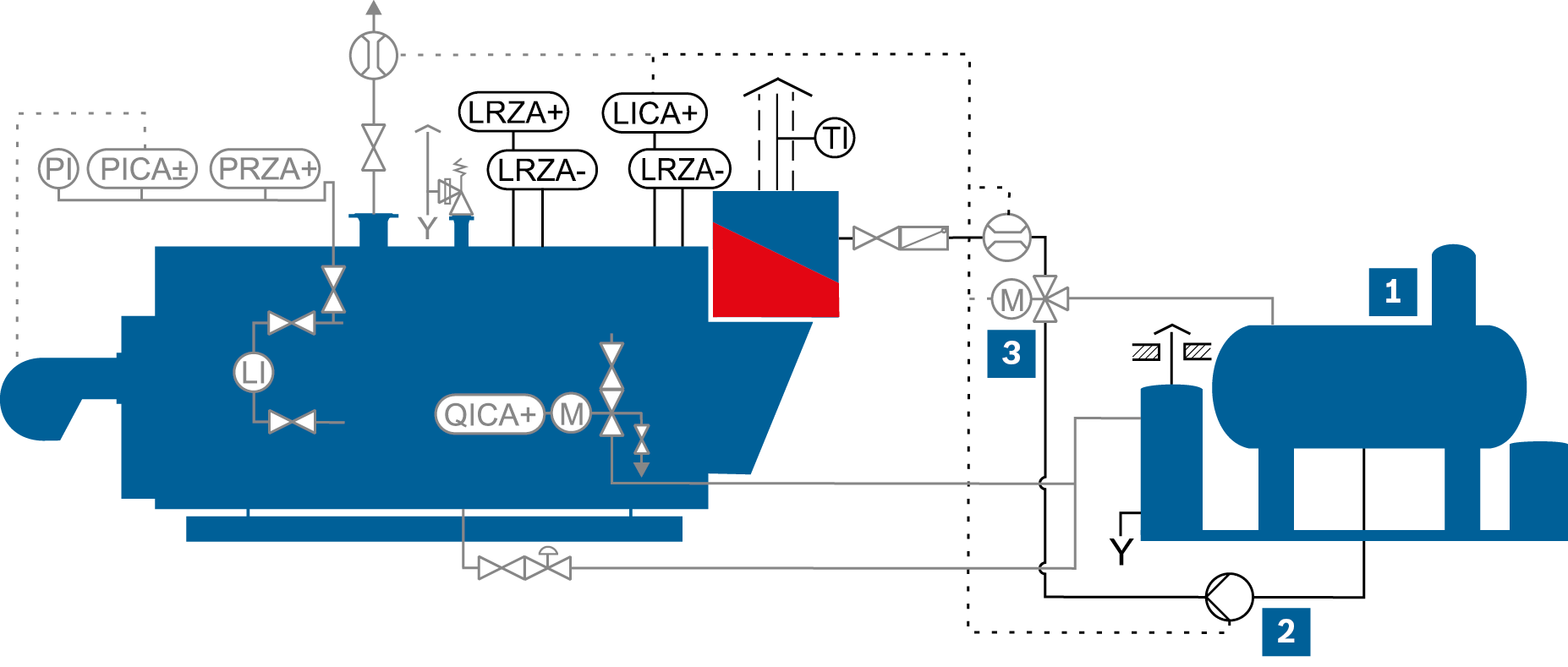

Niveauregelung

Die Aufgabe der Niveauregelung im Kessel ist es, den Wasserstand möglichst konstant zu halten. Der maximale Schwankungsbereich für den Wasserstand liegt konstruktionsbedingt zumeist bei ungefähr 80 ... 120 mm. Nach unten ist der Wasserstand durch die Niedrigwasser-Markierung (NW) sichtbar begrenzt, da die Heizflächen immer unter Wasser liegen müssen, um ausreichend gekühlt zu werden. Nach oben ist der Wasserstand durch die Hochwassermarke (HW) begrenzt. Der Dampfraum darf nicht zu klein werden, da sonst Wasser in die Dampfleitung mitgerissen werden kann und sich die Dampfqualität verschlechtert. Um Betriebsstörungen und Schäden am Kessel oder den nachfolgenden Verbrauchern zu vermeiden, sind im Niveauregler die Einstellmöglichkeiten für den mittleren Wasserstand werkseitig begrenzt. Der Wert kann nur innerhalb des zugelassenen Bereiches eingestellt werden.

Mit dem Niveaumessumformer (LICA+) wird das im Kessel herrschende Wasserniveau stetig gemessen und in ein elektrisches Normsignal (4 ... 20 mA) umgewandelt. Dieses Signal wird von der Kesselsteuerung BCO verarbeitet und steuert, abhängig von der gewählten Ausrüstung, das Speisewasserregelventil oder die Speisepumpe an.

Am Eintritt in den Kessel oder den Economiser befinden sich eine Absperrarmatur und eine Rückschlagklappe, die verhindern, dass Wasser aus dem Kessel zurück in die Speiseleitung gedrückt werden kann. Zur direkten Anzeige des Wasserstands ist am Kessel auf Höhe des Wasserstands zusätzlich ein Niveauanzeiger (LI) angebracht.

Niveauregelung eines Dampfkessels

|

LICA+ |

Niveaumessumformer |

|

Speisewasserbehälter |

|

|

LRZA+ |

Niveaubegrenzer Hochwasser |

|

Speisewasserpumpe |

|

|

LRZA- |

Niveaubegrenzer Niedrigwasser |

|

Speisewasserregelventil |

|

|

TI |

Abgastemperaturanzeiger |

Neben der Niveauregelung erfolgt auch eine Begrenzung des Wasserniveaus über die Sicherheitskette.

|

Wärmerückgewinnung mit ECO |

Anforderung an Regelverhalten |

Hohe Laständerungsgeschwindigkeit des Prozesses |

Investitionskosten |

|

|

Stetig mit Regelventil |

+++++ |

+++++ |

++ |

Moderat |

|

Sammelschiene mit Regelventil1) |

+++++ |

+++++ |

++ |

Gering |

|

Stetig mit FU2) |

++++ |

+++ |

++ |

Gering |

|

3-Komponenten-Regelung mit Regelventil |

+++++ |

+++++ |

+++++ |

Sehr hoch |

|

3-Komponenten-Regelung mit FU an der Pumpe2) |

++++ |

+++ |

+++++ |

Hoch |

|

EIN/AUS |

Nicht |

+ |

Sehr gering |

Vorteile und Einsatzmöglichkeiten der unterschiedlichen Arten der Niveauregelung

1) Nur anwendbar bei Mehrkesselanlagen

2) FU = Frequenzumrichter

Stetigregelung mit Regelventil

Die stetige Niveauregulierung mit Regelventil ist die nach wie vor am meisten ausgeführte Variante, da hier die Vorteile einer schnellen, zuverlässigen und einfachen Regelung gegeben sind.

Produkt: Speisewasserregelmodul RM

Sammelschienenschaltung mit Regelventil

Bei einer Sammelschienenschaltung werden mehrere Dampfkessel über eine Speisepumpe gespeist. Dabei wird der Wasserstand jedes Kessels eigenständig über ein Zulaufregelventil geregelt.

Stetigregelung mit Frequenzumrichter

Für Kesselleistungen ≤ 10 t/h ist die Niveauregelung über eine Drehzahlregelung an der Speisepumpe sowohl von den Investitionskosten als auch von den Betriebskosten die wirtschaftlichste Variante.

Darüber hinaus ist diese Art der Niveauregelung vor allem dann sinnvoll, wenn am Kessel unterschiedliche Betriebsdrücke gefahren werden sollen (z. B. eine Druckabsenkung am Wochenende), da dann die Drehzahlregelung mit der Anpassung an die Pumpenkennlinie ihre Vorteile voll ausspielen kann.

Bei einer Ausrüstung des Kessels mit Economiser zur Wärmerückgewinnung ist jedoch zu beachten, dass der Teillastregelbereich des Brenners auch durch den kleinsten Frequenzregelbereich der Speisepumpe abgedeckt werden kann, da sonst in Kleinlast der Eco nicht mehr durchströmt wird und damit auch keine Wärmerückgewinnung mehr stattfinden kann.

3-Komponenten-Regelung

Bei schnellen Lastvergrößerungen besteht das Problem, dass zunächst der Wasserstand durch das Aufschäumen des Kesselwassers scheinbar ansteigt und somit die Speisewassermenge nicht, wie eigentlich nötig, erhöht wird.

Durch den ständigen Abgleich der aktuell gemessenen Dampf- und Speisewassermengen reagiert die 3-Komponenten-Regelung wesentlich besser auf Zustandsänderungen.

Ein-/Aus-Regelung

Die Ein-/Aus-Pumpenansteuerung kommt nur noch in wenigen Ausnahmefällen und bei kleinen Dampfleistungen bis ~ 1 t/h zum Einsatz.

Da der Investitionskostenvorteil gegenüber den anderen Regelvarianten relativ gering und durch das häufige Abschalten der Pumpen die Wärmerückgewinnung im Economiser erheblich schlechter ist, amortisiert sich eine stetige Regelung durch die hohen Betriebskosteneinsparungen oft schon nach weniger als zwei Monaten.

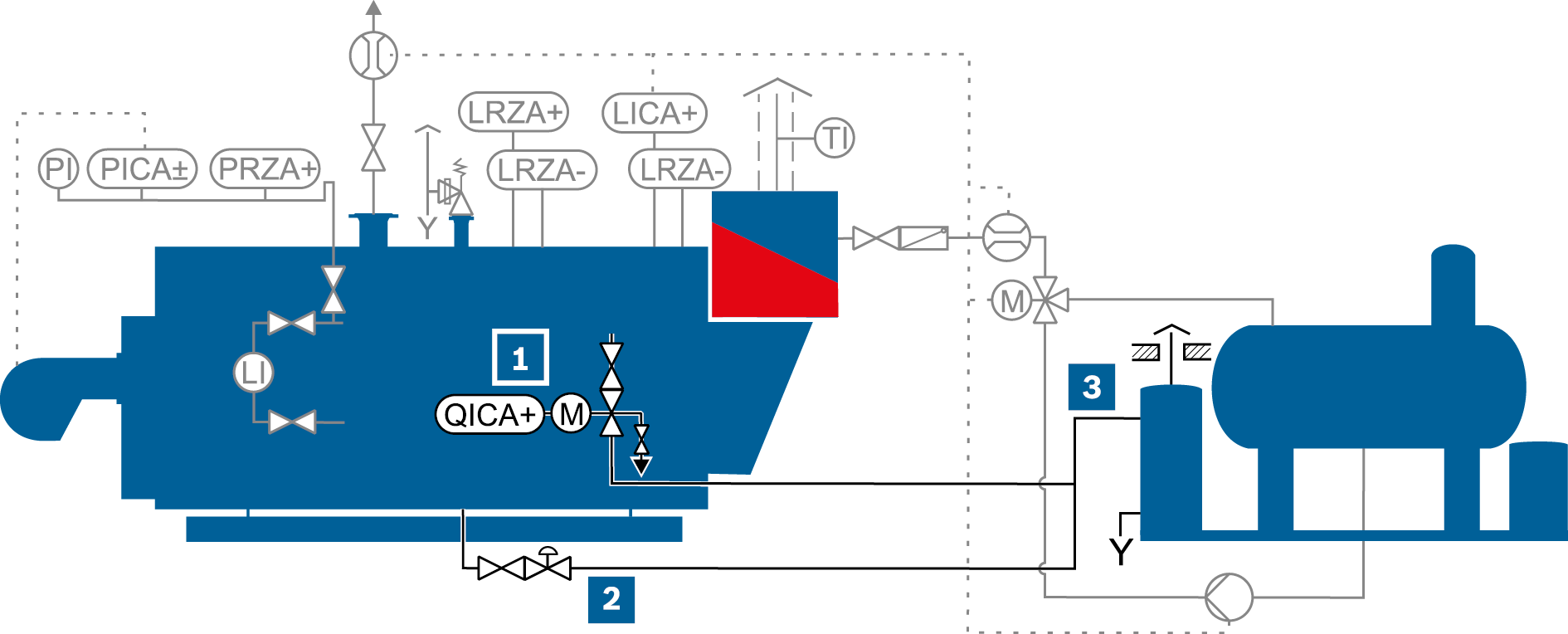

Wasserqualität

Abhängig von den verschiedenen physikalischen undchemischen Wasseraufbereitungsverfahren, der chemischen Dosierung zur Resthärte- und Restsauerstoffbindung und der notwendigen Alkalisierung (Anhebung des pH-Wertes im Speisewasserbehälter) sind im Speisewasser gelöste Salze und andere Inhaltsstoffe enthalten.

Im laufenden Kesselbetrieb erhöhen sich durch den ständigen Verdampfungsvorgang die im Kesselwasser zurückbleibenden Inhaltsstoffe des Speisewassers. Messbar ist die Aufkonzentration der Störstoffe im Kesselwasser vor allem durch den Anstieg der Leitfähigkeit des Kesselwassers.

Um den nachfolgend aufgeführten negativen Folgen eines zu hohen Salzgehalts im Kesselwasser vorzubeugen, dürfen vorgegebene Grenzwerte nicht überschritten werden.

- Schäumen des Kesselwassers

- Wassermitriss in die Dampfleitung

- Wasserspiegelschwankungen

- Ablagerungen im Kessel

- Korrosion in Kessel und Rohrleitungen

Fachbericht: Moderne Wasseraufbereitung und Wasseranalytik

Deshalb wird eine bestimmte Wassermenge durch kontinuierliches Absalzen und Abschlammen aus dem Kessel entnommen.

Regelung der Kesselwasserqualität mit dem Abführen in das Abschlammentspannungsgefäß

|

QICA+ |

Leitfähigkeitsmessumformer |

|

Absalzarmatur |

|

|

|

Abschlammarmatur |

|||

|

|

Abschlammentspannungsgefäß |

Leitfähigkeitsregelung

Mit dem Leitfähigkeitsmessumformer (QICA+) wird die Leitfähigkeit des Kesselwassers gemessen und in ein elektrisches Normsignal (4 ... 20 mA) umgewandelt. Dieses Signal wird in der Kesselsteuerung BCO verarbeitet, die gemessene Leitfähigkeit im Steuerschrank angezeigt und das Stellsignal für das Öffnen des Absalzmotorventils erzeugt. Zur visuellen Kontrolle ist nach der Absalzarmatur oft ein Schauglas mit Rückschlagarmatur in der Leitung eingebaut.

Da die Kesselwasserqualität eine wichtige Größe für den ordnungsgemäßen und störungsfreien Betrieb ist, muss diese regelmäßig überprüft und im Kesselbuch dokumentiert werden.

Der Energieinhalt des siedenden Absalzwassers kann durch Maßnahmen zur Wärmerückgewinnung genutzt werden.

Info zu Absalzen und Abschlammen

Die im Kessel bei Betriebstemperatur gemessene Leitfähigkeit ist durch die elektrolytische Dissoziation etwas höher. Die Leitfähigkeitssonde rechnet intern auf die Referenztemperatur von 25 °C um. Diese bereits korrigierte Leitfähigkeit wird an der Kesselsteuerung angezeigt.

Neben der elektrischen Leitfähigkeit sind auch der Kieselsäuregehalt (SiO2) und der KS 8,2-Wert (p-Wert) wichtige Größen für die Kesselwasserqualität. Wird der zulässige Grenzwert einer dieser Größen auf Grund der Eindickung im Kesselwasser erreicht, so ist diese Größe für die Absalzung maßgebend. Da im Kesselwasser jedoch nur die Leitfähigkeit gemessen wird, muss der Leitfähigkeitssollwert im Kesselwasser reduziert werden, bis alle Grenzgrößen eingehalten werden können.

Abschlammregelung

Die Abschlammregelung entfernt die sich am Boden des Kessels absetzenden Schwebstoffe aus dem Kesselwasser. Die Abschlamm-Schnellschlussarmatur wird dafür in periodischen Abständen für wenige Sekunden geöffnet. Durch das schlagartige Öffnen des Ventils entsteht durch den lokalen Unterdruck ein Sog, welcher Ablagerungen, die sich im Bereich der Kesselsohle angesammelt haben, aus dem Kessel entfernt (z. B. Anreicherungen von Salzen, ausgefallene Dosiermittel).

Die Öffnungszeiten des Ventils sollten dabei sehr kurz sein und im Bereich weniger Sekunden bleiben. Längere Öffnungszeiten der Abschlammarmatur erhöhen nur den Wasser- und Energieverlust des Kessels und verbessern nicht die Abschlammung. Die Abschlammung kann manuell oder, für einen Betrieb ohne ständige Beaufsichtigung, automatisch erfolgen.

Vor der Abschlamm-Schnellschlussarmatur ist eine Hand-Absperrarmatur eingebaut. Um die Sogwirkung zu unterstützen und die Nachverdampfung des Kesselwassers abführen zu können, sollte die weiterführende Rohrleitung zum Abschlammentspannungsgefäß direkt nach dem Ventil um 2 Nennweiten größer ausgeführt werden. Um Dampfschläge in dieser Rohrleitung zu vermeiden, sollte die Rohrleitung zum Abschlammentspannungsgefäß möglichst ohne Höhensprünge oder Wassersäcke verlegt werden.

Bei den meisten Kesseln erfolgt auch die Entleerung des Kessels über die Abschlammarmatur.

Sicherheit

Die Sicherheit der Anlage wird zunächst durch den ordnungsgemäßen Betrieb, die einwandfreie Funktion und die Wartung der Ausrüstung und Regeleinrichtungen von Dampfkesseln gewährleistet.

Um die Sicherheit jederzeit, also auch bei Versagen der normalen Regeleinrichtungen, zu gewährleisten sind Begrenzereinrichtungen an allen Dampfkesseln vorgeschrieben. Zusammen mit den Not-Aus-Tastern am Schaltschrank und den Fluchttüren sind diese in der Sicherheitskette im Kesselsteuerschrank in Reihe geschaltet, so dass beim Ansprechen einer dieser Auslöser der Kesselbetrieb abgeschaltet wird.

Spricht eine der Begrenzereinrichtungen an, wird die Feuerung und damit die Beheizung des Kessels abgeschaltet und verriegelt. Bei Abhitzedampfkesseln erfolgt dies mit der Umschaltung der Abgasklappen auf Bypass oder dem Abschalten des wärmeerzeugenden Aggregats. Diese Verriegelung kann nur manuell vor Ort am Kessel wieder freigegeben werden. Damit soll sichergestellt werden, dass der Kesselwärter nach außergewöhnlichen Betriebszuständen die Störungsursache ermittelt und beseitigt hat, bevor der Kessel wieder in Betrieb genommen wird.

Sicherheitsdruckbegrenzer

Der Sicherheitsdruckbegrenzer (PRZA+) spricht spätestens bei 95 % des zulässigen maximalen Betriebsüberdrucks an und schaltet die Beheizung des Kessels aus.

Sicherheitsventil

Das Sicherheitsventil muss bei Versagen der Sicherheitsdruckbegrenzer ein Überschreiten des maximal zulässigen Drucks im Kessel zuverlässig verhindern.

Für Großwasserraumkessel werden dabei direkt wirkende, federbelastete Vollhub-Sicherheitsventile mit offener Federhaube eingesetzt.

Nach einem Ansprechen des Sicherheitsventils muss der Druck im Kessel auf etwa 10 % unterhalb des maximal zulässigen Drucks fallen, damit das Sicherheitsventil wieder selbsttätig durch die Federkraft geschlossen wird. Die weiterführende Rohrleitung muss möglichst direkt ins Freie geführt werden.

Niveaubegrenzung – Niedrigwasser

Die Heizflächen des Kessels müssen immer von Wasser umspült sein, damit eine ausreichende Kühlung gewährleistet wird. Sollte der Wasserstand im Kessel so weit absinken, dass Heizflächen nicht mehr im Wasserraum liegen, besteht die große Gefahr der Überhitzung und damit unter Umständen die Zerstörung des Kessels.

Um das Austauchen der Heizflächen zuverlässig zu vermeiden sind zwei unabhängig voneinander arbeitende bauteilgeprüfte Mindestwasserstandsbegrenzer im Kessel eingebaut. Bei Dampferzeugern erfolgt der Einbau der Niveaubegrenzerelektrode in einem Schutzrohr zur Vermeidung gefährlicher Fehlschaltungen durch Schaumbildung im Kesselwasser.

Fachbericht: Entwicklungsgeschichte der Wasserstandsbegrenzung in Dampf- und Heißwasserkesseln

Niveaubegrenzung – Hochwasser

Bei Kesselanlagen für einen 72-h-Betrieb ohne Beaufsichtigung ist ein zusätzlicher Maximal-Wasserstandsbegrenzer notwendig, damit bei Überschreiten des höchsten zulässigen Wasserstands im Kessel kein Wasser in die nachfolgenden Dampfleitungen gespeist werden kann.

Leitfähigkeitsbegrenzung

Bei Kesselanlagen für einen 72-h-Betrieb ohne Beaufsichtigung ist auch die maximal zulässige Leitfähigkeit begrenzt, damit es im Kessel nicht zu unkontrolliertem Schäumen oder Ablagerungen kommen kann. Bei Überschreiten des Grenzwertes wird auch hier die Feuerung abgeschaltet.

Weitere Sicherheitseinrichtungen

Neben den am Dampfkessel direkt angebrachten Begrenzereinrichtungen führen auch weitere Betriebsstörungen zum Abschalten der Feuerung. Die exakten Anforderungen für den jeweiligen Brennstoff und die unterschiedlichen Ausrüstungen sind in der Norm EN 12953-Teil 9 wiedergegeben.

Not-Aus

Not-Aus-Taster sind an allen Fluchtwegen und am Kesselschaltschrank angebracht. Durch das Betätigen eines Not-Aus-Tasters wird die Sicherheitskette des Kessels ausgelöst. Ergänzend empfiehlt sich ein Not-Aus-Taster außerhalb des Kesselhauses.

Überwachung der Feuerung – Flammenwächter

Wird bei einer, sich in Betrieb befindlichen Brennstoffzufuhr keine Flamme im Feuerraum erkannt, führt dies nach wenigen Sekunden zur Störabschaltung des Kessels. Dadurch wird verhindert, dass im Abgassystem durch den unverbrannten Brennstoff ein zündfähiges Gemisch entsteht, welches bei einem späteren Brennerstart verpuffen kann.

Überwachung der Feuerung – Brennstoffzufuhr

Die Dichtheit der Gasabsperrarmatur und der minimale und maximale Druck der Brennstoffzufuhr werden ebenfalls überwacht, um sicherzustellen, dass sich kein zündfähiges Gemisch im Kessel oder im Abgasweg bilden kann.

Abb. Beispielhafte schematische Darstellung einer Gasfeuerung (Hochdruckversorgung)

Überwachung der Feuerung – Luftmangelsicherung

Der Betrieb und die Funktion des Verbrennungsluftgebläses werden mit einer sogenannten Luftmangelsicherung überwacht. Dies geschieht über einen Mindestluftdruckbegrenzer (PZA) zwischen Gebläse und Flammkopf.

Dampfentnahme

Am Kesselscheitel ist der Dampfentnahmestutzen mit Absperrventil angeordnet. Dort wird der Sattdampf ins nachfolgende Dampfnetz eingespeist. Um die Geräuschentwicklung zu begrenzen wird der Dampfentnahmestutzen so bemessen, dass keine Strömungsgeschwindigkeiten ≥ 40 m/s auftreten. Dabei ist zu beachten, dass der Durchmesser des Stutzens hinsichtlich des minimal vorgesehenen Betriebsüberdrucks zu dimensionieren ist, da hier das größte spezifische Dampfvolumen vorliegt.

Unterhalb des Stutzens ist im Inneren des Kessels ein Prallblech angeordnet, damit kleine, durch die Strömung mitgerissene Tröpfchen im Kessel verbleiben und ein möglichst trockener Dampf den Kessel verlässt. Die Restfeuchte kann dennoch bis zu 3 % betragen.

Um die Dampfqualität zu verbessern kann hier auch ein aus Drahtgeflecht bestehender Demister angebracht werden. Damit kann die Restfeuchte auf etwa 0,1 % reduziert werden.

Optionales Messequipment

Weitere Messeinrichtungen wie Mengen- und Temperaturmessungen verbessern die Informationen über den Betrieb des Kessels. Diese können einerseits in die Regelung des Kessels eingebunden werden um erhöhte Anforderungen an die Regelgüte zu realisieren. Andererseits sind sie ein wichtiges Hilfsmittel um die Effizienz des Kesselbetriebs zu beurteilen. Mit dem Erfassen, Aufzeichnen und Auswerten dieser Daten lässt sich der Betrieb des Kessels auch nach der Inbetriebnahme jederzeit optimieren (z. B. bei Betriebsänderungen). Weiterhin können damit auch die Anforderungen aus einem eventuell vorhandenen innerbetrieblichen Energiemanagementsystem abgedeckt werden. Die am häufigsten eingesetzten Messmethoden werden im Folgenden beschrieben.

Dampfmengenmessung

Mit einer Dampfmengenmessung wird der, ins Dampfnetz abgegebene Dampfvolumenstrom gemessen. Zusammen mit einer Druck- oder Temperaturmessung bei Sattdampf bzw. einer Druck- und Temperaturmessung bei Heißdampf kann das Dampfvolumen in einen Dampfmassenstrom und in die, vom Kessel abgegebene, Nutzwärmeleistung umgerechnet werden.

Speisewassermengenmessung

Mit einer Speisewassermengenmessung wird das dem Kessel zugeführte Speisewasser gemessen.

Brennstoffmengenmessung

Für jede einzelne Kesselanlage wird eine Brennstoffmengenmessung benötigt, um bei der Inbetriebnahme die maximal zulässige Feuerungsleistung einstellen zu können.

Bei flüssigen Brennstoffen findet die Messung immer direkt einem Kessel zugeordnet statt. Der Brennstoffvolumenstrom wird in [l/min] oder [l/h] gemessen.

Bei gasförmigen Brennstoffen wird eine direkt dem Kessel zugeordnete Messung ebenfalls dringend empfohlen. Aus Kostengründen wird hierauf gelegentlich verzichtet und die Messung des Energieversorgers in der Gasübergabestation herangezogen. Die Messung des Gasvolumenstroms in [mB³/h] muss für die Auswertung noch zusammen mit einer Druck- und Temperaturmessung in [mn³/h] umgerechnet werden.

Zusammen mit den Angaben des Heizwerts in [kWh/kg] oder [kWh/l] für flüssige und [kWh/mn³n] für gasförmige Brennstoffe kann dann in die, dem Kessel zugeführte Energiemenge umgerechnet werden und damit die Ausgangsbasis für eine Wirkungsgradberechnung oder die Bestimmung des Jahresnutzungsgrades gelegt werden.

Abgastemperaturmessung

Die Abgastemperaturmessung ist ein wichtiger Indikator für die aktuelle Fahrweise des Kessels. Mit dieser einfachen, kostengünstigen Messung und der kontinuierlichen Aufzeichnung und Auswertung der Abgastemperatur können bereits viele Optimierungsmöglichkeiten, eine unwirtschaftliche Kesselbetriebsweise oder auch Verschmutzung der Heizflächen erkannt werden.