Peripherie

Rohrleitungen

Bei der Installation von Rohrleitungssystemen verwendet man die Begriffe Nennweite (DN) und Nenndruck (PN) einer Rohrleitung als kennzeichnende Merkmale um zueinander passende Teile wie z. B. Flanschverbindungen zu definieren. Nennweite und Nenndruck sind jeweils nach dem geometrischen Stufensprung genormt.

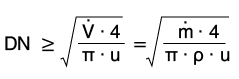

Die Dimensionierung von Rohrleitungen, also die Festlegung der Nennweite und des Nenndrucks für Rohrleitungen und Armaturen ist dabei immer ein Abwägen zwischen den technisch notwendigen Anforderungen wie z. B. den Druckverlust oder den Wärmeverlust möglichst gering zu halten und den hierfür notwendigen Investitions- und Betriebskosten. Dabei ergibt sich für jede Rohrleitung und jede Anlage ein unterschiedliches Gesamtkostenoptimum zwischen Investitions- und Betriebskosten. Durch den meist flachen Kurvenverlauf im Bereich des Minimums der Gesamtkosten liegen oft zwei Nennweiten im optimalen Bereich.

Beispielhafter, schematischer Kostenverlauf bei der Rohrleitungsdimensionierung

|

|

Gesamtkosten |

|

|

Betriebskosten |

|

|

Investitionskosten |

Für die Auslegung von Rohrleitungen sind folgende Schritte zu beachten:

- Nennweite festlegen

- Nenndruck festlegen

- Werkstoff auswählen

- Stützweiten festlegen

- Wärmeausdehnung beachten

- Besonderheiten des Mediums bei der Montage beachten

Da für eine detaillierte Betrachtung jedoch viele anlagenspezifische, technische und kaufmännische Einzelparameter betrachtet werden müssten, werden Rohrleitungen meist nach wirtschaftlich sinnvollen und technisch notwendigen Erfahrungswerten für die zulässige Strömungsgeschwindigkeit ausgelegt. Abhängig vom Medium und des Einsatzes haben sich die Richtwerte in vielen Anlagen als praxiskonform bewährt.

|

Medium |

Anwendungsbereich |

Richtgeschwindigkeit |

|

Dampf |

0 ... 1 bar |

20 ... 25 m/s |

|

1 ... 40 bar |

30 ... 40 m/s |

|

|

Wasser |

Saugleitung |

0,4 (0,25 ... 0,6) m/s |

|

Druckleitung |

2 (1,5 ... 3) m/s |

|

|

Kondensat |

Dampfanteil |

15 m/s |

|

Wasseranteil |

2 m/s |

|

|

Rauchgas |

16,5 m/s |

|

|

Öl |

Leichtöl Saugseite |

0,5 m/s |

|

Leichtöl Druckseite |

1 m/s |

|

|

Schweröl Saugseite |

0,3 m/s |

|

|

Schweröl Druckseite |

0,5 m/s |

|

|

Erdgas |

Keine Vorgaben (Auslegung über Druckverlust) |

Übliche Auslegungsgeschwindigkeiten (Richtgeschwindigkeiten) zur Rohrleitungsdimensionierung

Festlegung der Nennweite DN

Die Nennweiten nachfolgender Tabelle haben keine Einheit. Sie entsprechen nur annähernd dem Innendurchmesser der Rohrleitung in mm. Dies ist fertigungsbedingt, da die Werkzeuge für die Fertigung von Rohren über den Außendurchmesser festgelegt sind und daher der lichte Durchmesser je nach Wandstärke schwankt. Für die grobe Dimensionierung ist es meist ausreichend den Nenndurchmesser als Berechnungsgröße für den Innendurchmesser heranzuziehen.

|

Nennweite |

Außendurchmesser d1 |

Nennweite |

Außendurchmesser d1 |

Nennweite |

Außendurchmesser d1 |

||||

|

6 |

10,2 |

80 |

88,9 |

500 |

508,0 |

||||

|

8 |

13,5 |

100 |

114,3 |

600 |

610,0 |

||||

|

10 |

17,2 |

125 |

139,7 |

700 |

711,0 |

||||

|

15 |

21,3 |

150 |

168,3 |

800 |

813,0 |

||||

|

20 |

26,9 |

200 |

219,1 |

900 |

914,0 |

||||

|

25 |

33,7 |

250 |

273,0 |

1 000 |

1 016,0 |

||||

|

32 |

42,4 |

300 |

323,9 |

1 200 |

1 219,0 |

||||

|

40 |

48,3 |

350 |

355,6 |

1 400 |

1 422,0 |

||||

|

50 |

60,3 |

400 |

406,4 |

1 600 |

1 626,0 |

||||

|

65 |

76,1 |

450 |

457,0 |

Rohrdurchmesser (EN 10255:2004+A1:2007, EN 1092-1:2013-04, Tabelle A.1)

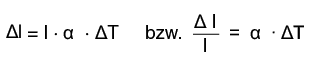

Die erforderliche Nennweite kann dann wie folgt berechnet werden:

Zur Optimierung der nach einer zulässigen Richtgeschwindigkeit ausgelegten Nennweite kann es in Einzelfällen z. B. bei besonders langen Rohrleitungen sinnvoll sein, mit Hilfe von speziellen Auslegungsprogrammen, eine Nachberechnung und Optimierung der Leitungsnennweite durchzuführen.

Festlegung des Nenndrucks PN

Der Nenndruck ist eine genormte Druckstufe für Rohrleitungen und Armaturen. Er stellt eine Kenngröße für die mechanischen und maßlichen Eigenschaften eines Bauteils dar. Bauteile gleicher Nennweite und mit gleichem Nenndruck passen zueinander. Der Nenndruck entspricht dem maximal zulässigen Überdruck [bar] bei einer Bezugstemperatur von 20 °C.

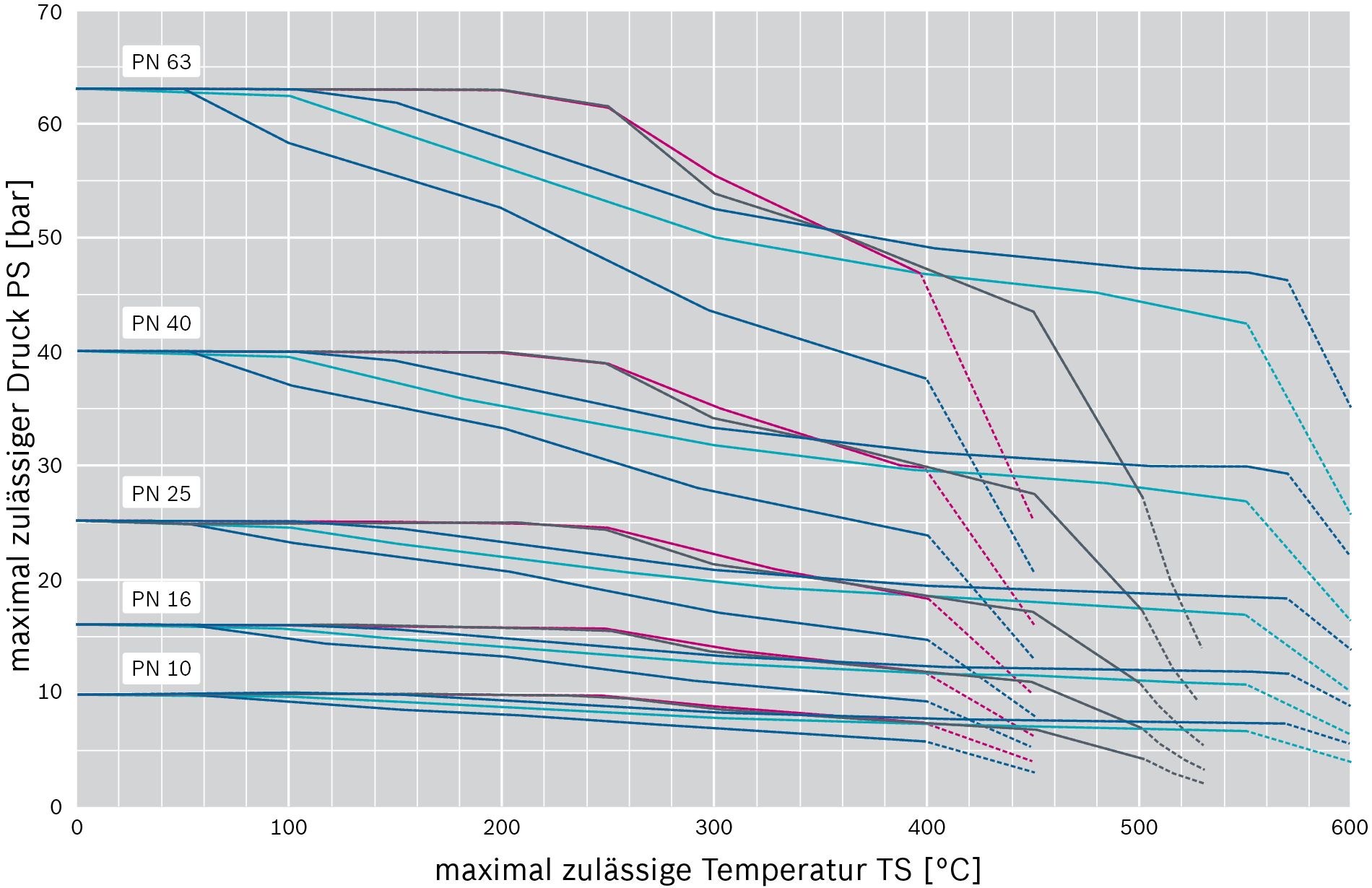

Der maximal zulässige Überdruck eines Bauteils hängt jedoch neben dem Werkstoff vor allem auch von der Temperatur ab. Bei höheren Temperaturen sinkt der maximal zulässige Betriebsüberdruck unter den Nenndruck ab. Rohrleitungen oder Armaturen dürfen dann nicht bei Nenndruck betrieben werden.

Die Druck-Temperaturzuordnung von Flanschen erfolgt nach den Werkstoffgruppen. Im Dampfkesselbereich sind folgende Werkstoffe und Gruppen üblich:

|

Werkstoffgruppe |

Werkstoffart |

Werkstoffnummer |

Werkstoff |

|

3E0 |

Unlegierte Stähle mit garantierten Festigkeitseigenschaften bei erhöhten Temperaturen |

1.0352 |

P245GH |

|

3E1 |

Unlegierte Stähle mit festgelegten Eigenschaften ≤ 400 °C, obere Streckgrenze > 265 N/mm² |

1.0460 |

P250GH |

|

4E0 |

Niedriglegierte Stähle mit 0,3 % Molybdän |

1.0426 |

P280GH |

|

12E0 |

Standard-Kohlenstoffgehalt, stabilisiert mit Ti bzw. Nb |

1.4541 |

X6CrNiTi18-10 |

|

15E0 |

Standard-Kohlenstoffgehalt, legiert mit Molybdän, stabilisiert mit Ti bzw. Nb |

1.4571 |

X6CrNiMoTi17-12-2 |

Werkstoffgruppen nach EN 1092-1:2013-04 Tabelle 9, G.2.2, G.3.2, Tabelle D.1

Das nachfolgende Diagramm gibt die Druck-Temperaturverläufe für unterschiedliche Nenndruckstufen an. Bitte beachten Sie hierzu die Hinweise im Kapitel Tools – Druck-Temperaturzuordnung, in welchem sich die Tabellen zum Diagramm befinden.

Druck-Temperatur-Zuordnung für Flansche nach EN 1092-1

|

|

3E0 |

|

|

3E1 |

|

|

4E0 |

|

|

12E0 |

|

|

15E0 |

Festlegung des Werkstoffs

Die folgende Tabelle gibt nur die Mindestanforderung an die Werkstoffauswahl wieder. Bei besonderen Aufstellungsbedingungen, Kundenanforderungen oder nationalen oder lokalen Vorschriften können auch abweichende Werkstoffe zum Einsatz kommen.

|

Bei allen zu- und abführenden Rohrleitungen zum Dampfkessel, im Kondensat- und Zusatzwasserbereich sind kupferhaltige Rohrleitungswerkstoffe zu vermeiden. |

|

Einsatzbereich |

Rohrleitungswerkstoff |

|

Dampfleitungen |

Stahl oder Edelstahl mit Abnahmeprüfzeugnis |

|

Speisewasserleitungen |

Stahl |

|

Sicherheitsventilausblaseleitungen |

Stahl |

|

Entlüftungs- und Entwässerungsleitungen |

Stahl |

|

Sitzentwässerung (Sicherheitsventile) |

Kupfer oder Edelstahl |

|

Enthärtetes Wasser |

Kunststoff (kalt) oder Edelstahl (nach Erwärmung) |

|

Osmosewasser |

Edelstahl |

Mindestanforderung an die Werkstoffauswahl

Festlegung der Stützweiten

Durch eine ausreichende Anzahl und die korrekte Ausführung von Halterungen muss sichergestellt werden, dass sich Rohrleitungen durch die Gewichtskräfte (Eigengewicht, Inhalt, Armaturen und Isolierung) und andere Krafteinwirkungen (z. B. an Umlenkungen) nicht unzulässig verformen.

Anforderungen an Rohrhalterungen werden in der EN 13480-3 erläutert.

Rohrleitungen und Flansche für Wasser und Dampf

|

|

|

PN 40 |

Max. Stützweite |

|

10 |

17,2 |

2,0 |

– |

|

15 |

21,3 |

2,0 |

– |

|

20 |

26,9 |

2,3 |

– |

|

25 |

33,7 |

2,6 |

2,9 |

|

32 |

42,4 |

2,6 |

3,2 |

|

40 |

48,3 |

2,6 |

3,5 |

|

50 |

60,3 |

2,9 |

3,9 |

|

65 |

76,1 |

2,9 |

4,7 |

|

80 |

88,9 |

3,2 |

5,4 |

|

100 |

114,3 |

3,6 |

6,2 |

|

125 |

139,7 |

4,0 |

6,9 |

|

150 |

168,3 |

4,5 |

7,5 |

|

200 |

219,1 |

6,3 |

8,6 |

|

250 |

273 |

7,1 |

9,7 |

|

300 |

323,9 |

8,0 |

10,6 |

|

350 |

355,6 |

8,8 |

11,1 |

|

400 |

406,4 |

11,0 |

11,8 |

|

500 |

508 |

14,2 |

12,5 |

|

600 |

610 |

16,0 |

13,2 |

1) Anforderungen an die Stützweite L1:

– Nach EN13480-3:2014 – mit Wasser gefüllt, Dicke der Dämmung 80 mm

– Mit Ergänzungen durch Interpolation

– L1 Begrenzung der Durchbiegung, bis DN 50 = 3 mm Durchbiegung, ab DN 65 = 5 mm Durchbiegung

– Details siehe EN13480-3

Wärmedehnung

Beim Erwärmen von Feststoffen dehnen sich diese aus und ziehen sich beim Abkühlen wieder zusammen.

Dieser Effekt muss an vielen Stellen einer Dampfkesselanlage berücksichtigt werden, insbesondere an Orten, an welchen hohe Temperaturen im Betrieb auftreten können.

Beispielhaft sind hier für die Planung und Installation folgende Punkte zu nennen:

|

Ort |

Einsatz von ... zur Aufnahme der Dehnung |

|

Rohrleitung

|

Rohrleitungskompensatoren

|

|

Kessel und Behälter |

Gleitlager an Füßen und Grundrahmen Kompensatoren und Dehnschenkel an zu- und abführenden Rohrleitungen |

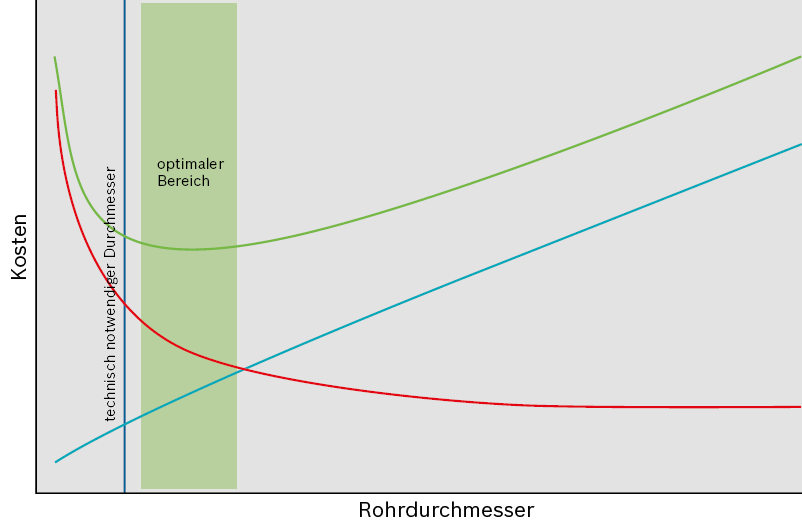

Zur Berechnung der linearen Wärmedehnung kann folgende Gleichung verwendet werden:

|

Ausdehnungskoeffizienten verschiedener Stähle Niedrig legierter Stahl (ferritisch): Edelstähle (austenitisch): |

Die erforderlichen Dehnschenkellängen zur Aufnahme von Wärmedehnung müssen nach den allgemein anerkannten Regeln der Technik ermittelt werden. Zur Berechnung der erforderlichen Dehnschenkellängen kann AD 2000-Merkblatt HP 100 R herangezogen werden.

Mindestabstand zum Bauwerk und benachbarten Rohrleitungen

Zur Montage der Rohrleitungen und Dämmung sowie zu Instandhaltungszwecken sollte ein Zwischenraum von mindestens 50 ... 100 mm eingehalten werden. Die häufig verwendete technische Norm für Isolierarbeiten DIN 4140 empfiehlt einen Mindestabstand von 100 m.

Zur Minimierung der Abstände sollten Flanschverbindungen auf Rohrbrücken versetzt angeordnet werden.