Fertigung

Optimale Kesselkonstruktion

Optimiertes Design für moderne Dampfversorgung

Moderne Dampfkessel müssen nicht nur effizient arbeiten. Auch dynamische Druckanforderungen müssen mit gleichbleibend hoher Dampfqualität bewältigt werden. Häufig werden hierbei Wasserinhalt und Dampfraumgröße diskutiert, obwohl andere Faktoren eine höhere Relevanz haben. Viel entscheidender für Leistungsreserve und Dynamik bei gleichbleibender Dampfqualität sind die Wasserqualität, die Regelgüte und die Höhe des Dampfraums. Schlechte Wasserqualität führt zu einem „unruhigen“ Wasserstand und Schaumbildung, es besteht die Gefahr des Wassermitrisses.

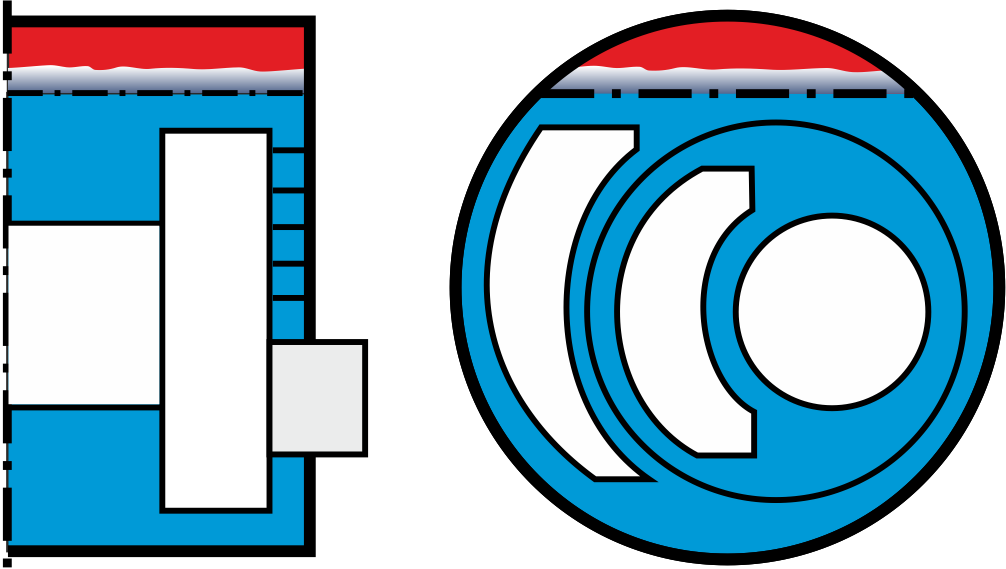

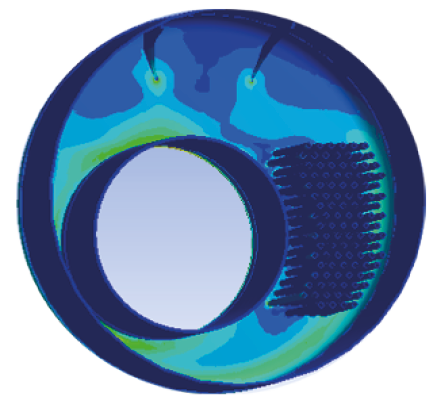

Die patentierte Anordnung von Flammrohr und Zügen der Bosch-Kessel (Abb. "Kesselkonstruktion mit optimiertem Dampfraum von Bosch") ist daher für maximalen Dampfraum bei geringem Wasserinhalt optimal. Bei spontanen Leistungsspitzen steigt der Wasserstand im Kessel durch die erhöhte Dampfblasenproduktion. Hier bietet der hohe Dampfraum die größte Sicherheit gegen Hochwasser-Abschaltungen und minimiert den Wassermitriss. Zudem werden besonders schnelle Reaktionen auf Lastspitzen zuverlässig durch unsere intelligente Dreikomponentenregelung, Pilotsignale von Großverbrauchern und durch Vermeiden des Vorlüftens (Brennerstart) ermöglicht. Verschiedenste Auslegungsmethoden wie Design by Rules und Design by Analysis (z. B. FEM) halten Spannungen im Design niedrig.

Weitere Vorteile sind:

- Höhere Dampfqualität insbesondere bei dynamischen Anforderungen

- Kleinerer Wasserinhalt ermöglicht schnelleres Aufheizen

- Kompakteste Bauweise reduziert Platzbedarf, Abstrahl- und Stillstandsverluste

- Geringere Flammraumbelastung und niedrige NOx-Emissionen

|

|

|

| Kesselkonstruktion mit nebeneinander liegenden Zügen | Kesselkonstruktion mit optimiertem Dampfraum von Bosch |

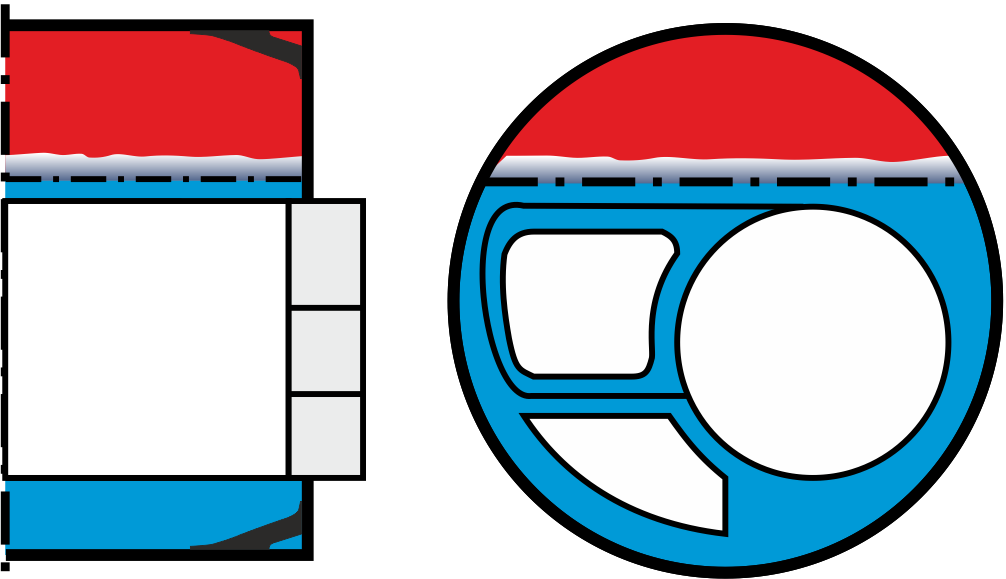

Eckanker statt Stehbolzen

Bei anderen Kesselkonstruktionen ist die Wendekammer mittels Ankerbolzen am Kesselboden fixiert und es gibt keine beidseitige direkte Verbindung zwischen Flammrohr und Kesselböden. Insbesondere beim Aufheizen des Kessels wirken durch den Temperaturunterschied große Kräfte zwischen kaltem Kesselkörper und warmem Flammrohr. Stehbolzen können diese Kraft nur punktuell übertragen, was ungünstige Spannungsspitzen zur Folge hat.

Weitere Nachteile der Ankerbolzen-Konstruktion sind:

- Ankerbolzen kritisch bei Biegespannungen

- Abreißen von Bolzen insbesondere bei häufigen Temperaturwechseln

Bei den Industriekesseln von Bosch wurde das Konstruktionsprinzip weiterentwickelt und auf Stehbolzen verzichtet. Das Flammrohr wird an beiden Enden am Kesselkörper verankert und kann auftretende Spannungen gleichmäßig über Kesselböden und Eckanker verteilen. Zur Vermeidung zusätzlicher Wärmeabstrahlungen kommen für den Kesselabschlussstein mehrschichtige Bosch-Verbunddämmstoffe mit besonders hoher Isolationswirkung zum Einsatz. Weiterer Vorteil ist die lebenslange Wartungsfreiheit bei ordnungsgemäßer Betriebsweise und Inbetriebnahme. Diese UNIVERSAL UL-S Konstruktion hat sich in weit über 60 Jahren in mehr als 80 000 Kesselanlagen bewährt. Einige der ersten dieser Kessel aus den frühen 1950er Jahren sind nachweislich noch heute in Betrieb.